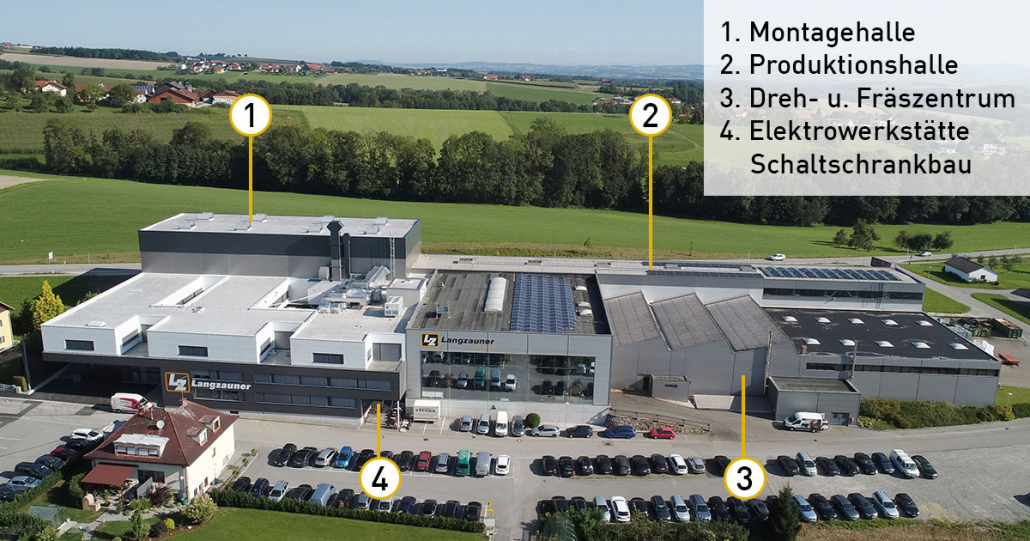

1. Montagehalle

1. Montagehalle innen

1. Hightech-Lackieranlage

2. Fertigungshalle

2. Fertigungshalle innen

2. Schweißroboter

3. Dreh- und Fräszentrum

3. Fertigungspark

3. Elektrowerkstätte Schaltschrankbau

Betriebserweiterung Montagehalle

Langzauner stellt sich den Herausforderungen, welche Wachstum, Erfolg und Visionen auch mit sich bringen. Damit wir den dadurch weiteren logistischen Herausforderungen gerecht werden, entwickeln wir uns stetig weiter. Wir nutzten auch die derzeitige Wirtschaftslage, um in unsere Wettbewerbsfähigkeit von morgen zu investieren. Deshalb passten wir die vorhandene Infrastruktur an die neuen Anforderungen an.

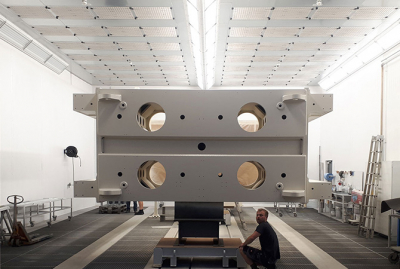

1. Montagehalle

Ausgehend von dem Bestandsgebäude kam eine weitere Montagehalle mit 900 m² dazu. Mit einer Hallenhöhe von 21 m können sämtliche Anforderungen an den Zusammenbau unserer Presssysteme erfüllt werden. Eine optimale Flächennutzung gewährleistet kurze Montagezeiten und optimale Montagebedingungen.

Hallenkräne mit einer Hubkraft von 100 t und 50 t heben und bewegen schwere Bauteile in horizontaler und vertikaler Richtung. Für ein dynamisches und schnelles Handling wurde ein 5 t Hallenkran installiert. Die Hakenhöhe beträgt außergewöhnliche 17 m.

Presssysteme bis zu 5000 t können dort montiert werden, wodurch auch eine Fußbodenstärke von 60 cm nötig war. LED-Deckenleuchtbänder mit Tageslichtregelung ergänzen die Ausstattung.

1. Montagehalle innen

Neben der neuen Montagehalle ist auch eine zusätzliche ebenerdige Lager- und Versandhalle mit einer Fläche von 750 m² dazugekommen. Das automatische Logistikzentrum befindet sich somit in unmittelbarer Umgebung der Montagehalle. Schwerlasttransporter können problemlos unsere Pressen und Anlagen durch das 6 m breite Tor abtransportieren.

Eine Regenwasserzisterne mit 50 m³ hilft wertvolles Wasser zu sparen. Das gesammelte Wasser wird für den internen Gebrauch verwendet, z. B. für das Testen von Heiz- und Kühlprozessen bei unseren Hydraulikpressen mit Heizplatten ausgestattet sind, welche bis 500 °C aufgeheizt werden können.

1. Hightech-Lackieranlage

Selbst größere Bauteile finden in der 150 m² und 5,5 m hohen Lackieranlage Platz. Mehrere kleinere Bauteile können gleichzeitig lackiert werden. Die neueste Absaugtechnik mit Wärmerückgewinnung bewirkt ein gesundes und angenehmes Umfeld für den Mitarbeiter.

Für eine maximale Prozessbeschleunigung und dadurch weniger Energieeinsatz sorgen eine Decken-Bodenbelüftung und ein Umluftvolumen von 50.000 m³/h.

Mit der inkludierten Lackmischanlage sind reproduzierbare, hochwertige Lackergebnisse möglich. Durch die exakte Dosiergenauigkeit wird eine optimale Schichtstärkenverteilung erreicht.

2. Fertigungshalle

2. Fertigungshalle innen

Durch unsere ständige Weiterentwicklung war es erforderlich, die bestehende Halle zu erweitern und diesen Anbau um 6 m höher als die bestehende zu errichten. Diese ist mit nutzerfreundlichen Schweißkabinen, einer fortschrittlichen Absaugung und einem modernen Hochregallager ausgestattet.

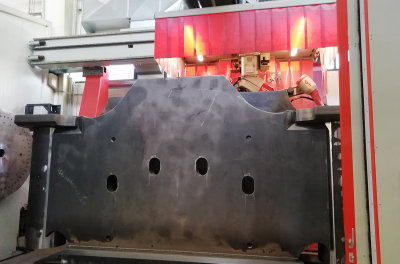

2. Schweißroboter

Hochpräzise Schweißaufgaben erledigt unser Schweißroboter bei Schweißbaugruppen bis zu 160 t Eigengewicht, einer Länge von 7 m und einer Fertigungshöhe von 4 m. Bei einer Schweißbaugruppe mit 100 t beispielsweise war die Lichtbogenzeit 300 h und es wurden 1500 kg Schweißdraht in die Baugruppe eingebracht.

3. Dreh- und Fräszentrum

Mit unserer hochmodernen Großdrehmaschine mit Fräsaggregat können 12 t schwere Bauteile bearbeitet werden. Hauptsächlich stellen wir damit Zylinder bis zu einer Länge von 5 m und einem Durchmesser von 1 m her.

8000 N Drehmoment an der Spindel ermöglichen eine effiziente Bearbeitungszeit. Durch das 6-Achs-System können wir Bauteile mit kleinsten Toleranzen zueinander fertigen.

3. Fertigungspark

Unser komplette Fertigungspark wurde erneuert. Fräsen – Drehen – Bohren mit höchster Präzision und Fertigungsgenauigkeiten bis unter 1/100 mm. Eine 5-achsige Simultanbearbeitung auf unseren modernen Hochleistungsmaschinen fertigt schnell und effizient hochwertige Oberflächen.

Durch die allgemeine Modernisierung ist diese nun auf dem neuesten Stand der Technik und kompatibel mit allen modernen CAM-Systemen. Die Fertigungszeit hat sich um 60 % verringert und die Energieeffizienz konnte deutlich erhöht werden.

4. Elektrowerkstätte Schaltschrankbau

Auch die Elektrowerkstätte wurde auf eine Gesamtfläche von 300 m² erweitert und ist mit einem Hochregallager für weitere 90 m² Lagerfläche ausgestattet. Eine moderne CNC-Fräsmaschine schneidet vollautomatisch und in kürzester Zeit die Ausschnitte in den Bedientableaus und alle Bohrungen auf den Schalttafeln.

Infos zur EFRE-Förderung finden Sie hier.