BROSCHÜRE ANFORDERN

Faserverstärkte Kunststoffe: Hochleistungsmaterial für den Leichtbau

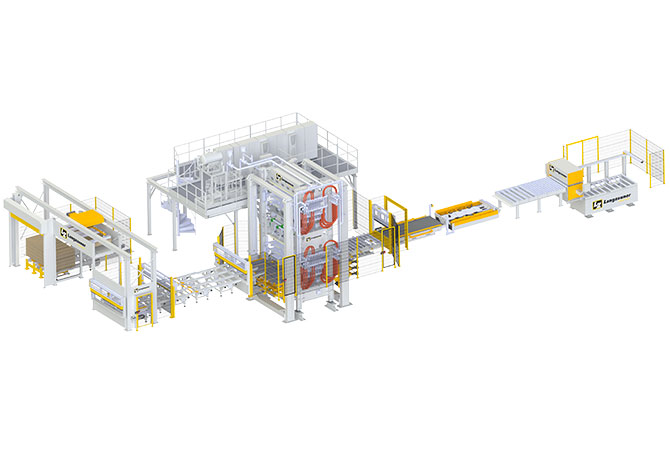

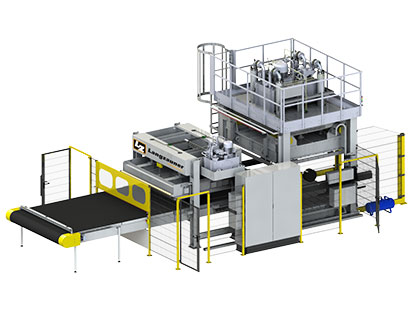

Diverse Branchen setzen auf Leichtbau-Komponenten, um Treibstoffverbrauch und Gewicht zu reduzieren. Für Luft- und Raumfahrt, Automotive, Caravan- und Rail Industry ist Lightweight ein fester Bestandteil in der Serienfertigung. Für diese Branchen konzipiert und fertigt Langzauner Perfect aus Lambrechten (OÖ) maßgeschneiderte Composite-Pressen:

Hochleistungskunststoffe – Composite

| PEEK | Hochtemperaturbeständiges Polyetheretherketon |

| PAEK | Hochfeste Polyaryletherketone |

| PFA | Schmelz- und extrudierbares Perfluoroalkoxy |

| PEI | Polyetherimide |

Jede Composite-Presse von Langzauner Perfect wird nach Maß konzipiert und in enger Abstimmung mit unseren Kunden realisiert. Unsere Spezialität ist die perfekte Abbildung individueller Prozesse in der Fertigung von Leichtbau-Komponenten.

Kurze Zykluszeiten sind elementar

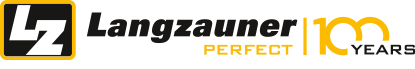

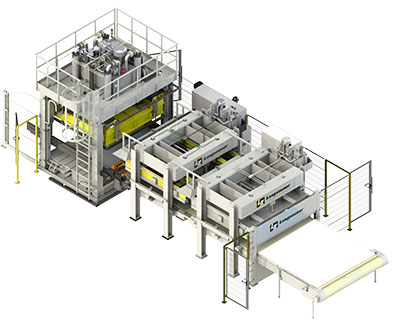

Die Verarbeitung von Composite (Kohlefaser, Glasfaser, Naturfaser, Thermoplast) erfordert kurze Zykluszeiten, um das vorgewärmte Material zur Formgebung in die Presse einzubringen. Automatisierte Lösungen von Langzauner stellen sicher, dass keine wertvolle Zeit verloren geht.

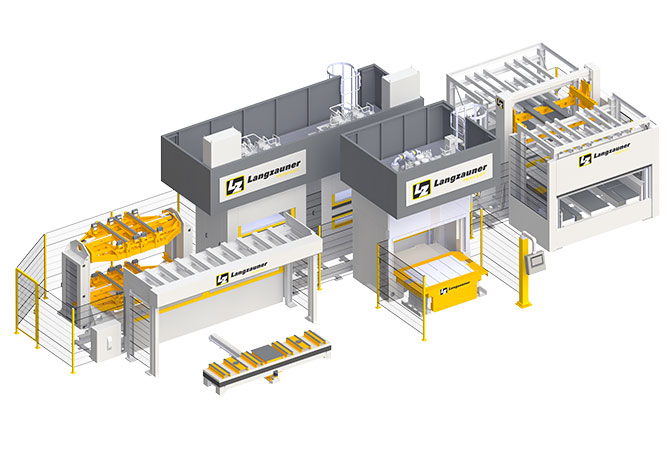

Schritt 1: Konsolidieren

Schritt 2: Umformen

Bei der Formgebung wird das Organsheet durch eine Transfereinheit (Linearachsentransfer oder Roboter) von der Infrarot-Vorheizstation rasch in die Presse transportiert. Die Umformung in Langzauner Pressen erfolgt in unter 5 Sekunden (inkl. Druckaufbau). Die Presse selbst arbeitet dank des einzigartigen servohydraulischen Antriebs mit höchster Präzision und außerordentlich energieeffizient. Für eine perfekte Parallelität werden die Zylinder einzeln gesteuert.

Vorteile unserer Composite-Pressen

- Hydraulische Pressensysteme bis zu 100.000 KN

- Servohydraulik für hohe Genauigkeit und Energieeffizienz

- Infrarot Heizung (IR), Infrarotofen

- Automatische Transport-Shuttle-Systeme

- Roboter- und Greifertechnik zum Be- und Entladen

- Einzel- oder Doppel-Shuttle-Tisch

- Heiz- und Kühlsysteme

- Heizplatten und Kühlplatten bis 450 °C

- Materialhandling

- Vakuumsysteme

- Software mit voller Rückverfolgbarkeit

- Datensicherung

Turnkey-Anlagen für Composite

Als Spezialist für Composite-Pressen und -Fertigungsprozesse arbeitet Langzauner Perfect aus Lambrechten (OÖ) als Turnkey-Anbieter:

- Konzeption mit dem Kunden: Machbarkeitstudie und erste Konzeptentwicklung

- Anlagenbau: Konstruktion & Detaillierung

- Schlüsselfertige Übergabe: Logistik, Zusammenbau und Inbetriebnahme

- Service: Wartung & Inspektion der Composite-Presse

Kunden aus Luft- und Raumfahrt, Automotive, Caravan- und Rail Industry schätzen die durchgängige Betreuung durch Langzauner Perfect.